1.生產物流控制內容

· 進度控制 即物料在生產過程中的流入、流出控制,以及物流量的控制。

· 在制品管理 在生產過程中對在制品進行靜態、動態控制以及占有量的控制。

· 偏差的測定和處理 在生產過程中,按預定時間及順序檢查執行計劃的結果,掌握計劃量與實際量的差距,根據發生差距的原因、內容及嚴重程度,采取不同的處理方法。

2.生產物流控制的原理

(1)物流推進式(Push System)控制原理 物流推進式控制是由生產推進式而來的。根據最終需求量,在考慮各階段的生產提前期之后,向各階段發布生產指令量,這種方式稱為推送方式。以這種方式進行物流控制的原理稱為物流推進式控制原理。推進式控制原理的特點是集中控制,每階段物流活動服從集中控制的指令。各階段沒有獨立影響本階段局部庫存的能力。這就意味著這種控制原理不能使各階段的庫存保持期望水平。

推進式生產物流控制原理的代表方法是MRP(material requirement planning),即物料需求計劃。MRP是20世紀60年代起從美國開始發展起來的,它是企業利用先進的計算機技術,根據產品的結構、產品的需求和現有的庫存情況,較精確地制定產品及其零配件的生產投入產出日程,使企業能明確地了解何時需要哪些零配件及其數量,并能及時、快速地調整計劃使其符合新的市場需求。

MRP的發展經歷了開環MRP、閉環MRP、以及MRP II制造資源計劃(Manufacturing Resources Planning)等階段,目前進入ERP啦業資源計劃(Enterprise Resources Planning)階段。ERP是20世紀90年代初,由美國著名咨詢公司Gartner提出的。企業資源計劃(ERP)是在MRPII的基礎上,通過反饋的物流和反饋的信息流、資金流,把客戶需要和企業內部的生產經營活動以及供應商的資源整合在一起,體現完全按用戶需要進行經營管理的一種全新的管理方法。雖然后者是從前者發展來的,但決沒有某項技術落后過時或后者將前者替代的含義,而應該將它們看做不同層次企業在不同層次中應用的不同解決方案,是對企業新需求的補充。MRP至今仍是MRPII、ERP的核心算法。

MRP、MRPII、ERP的演變

| MRP | MRPII | ERP | |

基本原理

| 明確了四個問題,也被人們稱為“制造業的方程式”: | |||

基本輸入 | · 主生產計劃(MPS) | |||

基本輸出 | · 零部件投入產出計劃 | |||

特點 | 體現了為顧客服務、按需定產的宗旨,計劃統一且可行,并且借助計算機系統實現了對生產的閉環控制,比較經濟和集約化。但是,假設的環境是確定的,只是考慮企業內部資源的利用問題。只注重自身和下游零售商的關系,而對上游供應商的關注不足 | 企業各種管理業務數據經過統一設計,或存放在一個統一的數據庫中,或采用分布式數據庫,但同一數據必須是單一數據源。增加了生產能力資料管理、車間管理、倉庫管理、成本管理的功能,實現了物流、資金流、信息流的集成,形成了一個完整的企業經營管理體系 | 除物流、信息流、資金流的集成外,還有全供應鏈,即采購、制造、分銷各環節資源無間斷的集成和辦公自動化、業務事務處理、決策支持的集成

| |

(2)物流拉動式(Pull System)控制原理 與推式生產相反,拉式生產是在最后階段按照外部需求,向前一階段提出物流供應要求,前一階段按本階段的物流需求向上一階段提出要求。依此類推,接受要求的階段再重復地向前階段提出要求。這種方式稱為拉引方式。這種方式在形式上是多道工序,但由于各階段各自獨立發布指令,所以實際上是前一階段的重復。采用這種方式的物流控制原理稱為物流拉動式控制原理。

拉動控制原理的特點是分散控制,每一分散控制的目標是滿足局部需求,在這種控制原理中,所有的局部控制使本階段達到要求。然而由于沒有實時地協調,滿足需求和降低庫存費用的總目標在各個局部控制中沒有考慮。因此,采用這種控制原理,系統中總的庫存水平一般高于基準的庫存水平。

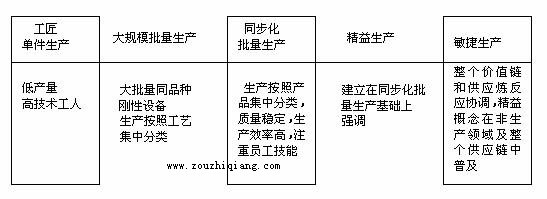

準時制生產(JIT生產)是拉引式生產物流控制原理的方法。準時制生產由需方起主導作用,需方決定供應物料的品種、數量、到達時間和地點。供方只能按需方的指令(看板) 供應物料。準時制生產的中心思想是消除一切無效勞動和浪費。后來,麻省理工學院在研究豐田準時制生產方式的基礎上提出精益生產(Lean Production)。強調集體協作精神、實行團隊作業方式,永不滿足現狀,不間斷地對生產過程進行改進或改善。精益生產奉行的目標原則是盡善盡美,力圖以最小的投入獲得最大的產值,無休止地降低成本。進入21世紀,敏捷制造(Agile Manufacturing)、計算機集成制造系統(Computer Integrated Manufacturing System,CIMS)等更多先進的生產系統不斷涌現(見下圖)。

圖 生產組織方式的歷史變遷

手機版

手機版

最新文章

最新文章  貴公網安備52010302003427號

貴公網安備52010302003427號